Haben Sie weitere Fragen zur Leiterplatten Lackierung?

Gerne beantworten wir Ihre Fragen zur Schutzlackierung der Baugruppen.

Tel: 02842/963116

*zur Datenschutzerklärung

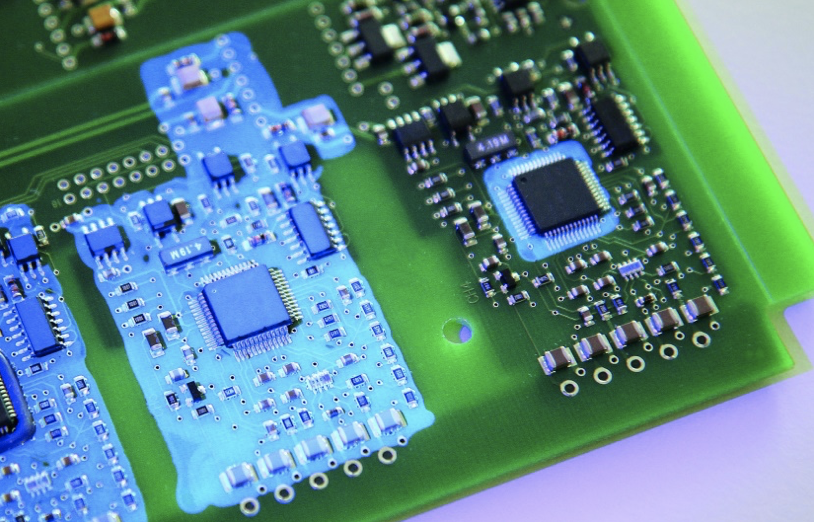

Witterungsbedingte Faktoren aber auch Gase, Dämpfe und Kriechströme fügen Baugruppen beträchtlichen Schaden zu, für die unsere Lackierung von Beginn an den richtigen Schutz bieten.

nach ISO 9001:2015

made in Germany

33 Jahre in der Branche

durch erfahrenes Team

Durch die Lackierung wird das Risiko von Kurzschlüssen und anderen elektrischen Problemen reduziert. Dies ist besonders wichtig in Umgebungen, in denen hohe Spannungen oder empfindliche elektronische Komponenten vorhanden sind, um die Sicherheit und Zuverlässigkeit des Systems zu gewährleisten.

Die Lackierung bietet auch eine zusätzliche mechanische Stabilität für die Leiterplatten. Sie kann dazu beitragen, die Steifigkeit zu erhöhen und die Anfälligkeit für Biegen, Brechen oder andere mechanische Beschädigungen zu verringern, insbesondere während des Transports, der Montage oder der Verwendung der elektronischen Geräte.

Eine lackierte Oberfläche kann auch zu optischen Verbesserungen beitragen, indem sie eine gleichmäßige und glatte Oberfläche bietet. Dies ist wichtig für Anwendungen, bei denen die Ästhetik eine Rolle spielt, wie z. B. in der Unterhaltungselektronik oder in Geräten, die in öffentlichen Bereichen ausgestellt werden.

Jede elektronische Baugruppe ist unterschiedliche aufgebaut und bestückt. Für jede Variante haben wir die Möglichkeit, das passende Verfahren auszuwählen. Früher haben wir Bauteile oder ganze Baugruppen manuell lackiert, und zwar mit Pinsel oder per Sprühpistole. Auch heute ist dies bei kleineren Stückzahlen noch das Mittel der Wahl. Vor allem für größere Stückzahlen in der Serienproduktion haben wir seit kurzem über unsere Lackierstrecke der Firma DIMA HC 200 die Möglichkeit, eine Lackierung automatisch in einer Linie vorzunehmen.

Die Kosten der Baugruppenlackierung sind abhängig von der Komplexität der Baugruppe und Menge an Lackierfläche sowie der damit verbundenen Zeit.

Wir können partiell einzelne Stellen oder die gesamte Baugruppe lackieren. Von einzelnen Leiterbahnen, Via’s oder Bauteilen bis hin zur kompletten Baugruppe.

Wir haben für jede Anwendung und Baugruppe unterschiedliche Lacke. Gute Erfahrung haben wir u.a. mit den Firmen Lackwerke Peters, ABchimie oder Kontakt-Chemie. Am häufigsten nutzen wir für unsere Lackieranlage den SL 1306 oder SL 1307 von der Firma Lackwerke Peters.

Die Lackierung von elektronischen Baugruppen findet immer am Ende bzw. vor der Endmontage statt. In diesem Zustand müssen also schon die SMT-/THT-Bestückung kontrolliert sowie weitere Arbeiten durchgeführt worden sein. Für jede Baugruppe wird im Vorhinein mit dem Kunden abgestimmt, welche Flächen lackiert oder ausgelassen werden sollen. Sollte die Lackierung automatisch erfolgen, wird anhand dieser Daten durch unsere Ingenieure ein Programmablauf in der Software der Lackieranlage geschrieben. Dort werden die Bahnen und Flächen definiert, der Druck, die Auftragsdicke und einiges mehr. Die Baugruppe fährt dann automatisch in die Lackieranlage hinein, diese richtet sich aus und lackiert die vordefinierten Flächen. Bei der manuellen Lackierung wird anhand der Menge und Flächen entschieden, ob gesprüht oder gepinselt werden muss. Sollten beim Sprühen Flächen freigelassen werden, erstellen wir eine baugruppeneigene Maske.

Wir verwenden zum einem hohen Anteil fluoreszierenden Lack. Dieser kann in der Lackierlinie direkt nach der Lackierung unter eingebautem Schwarzlicht überprüft werden. Auch unserer Qualitätssicherung steht eine solche Schwarzlichtlampe zur Verfügung, um den vollständigen Auftrag zu kontrollieren.

Beim Auftragen des Lacks gibt es IPC-Normen und Standards sowie weitere lackspezifische Herausforderungen. Zwei Beispiele sind zum einen die Schichtdicke und die Viskosität des Lacks. Eine gleichmäßige Dicke des Lacks und Verteilung sorgt dafür, dass der Film nicht schrumpft, was den Schutz der Elektronik nach sich zieht. Bei der Viskosität des Lackes gilt es dafür zu sorgen, dass nicht zu dicker Schutzlack unter die Bauteile „zieht“ und damit Flächen freigibt, die dann nicht mehr geschützt sind.

In Industriezweigen mit hoher Belastung durch Dämpfe, Gase und Flüssigkeiten, wie im Bergbau, in der Gasanalytik, in der Antriebstechnik sowie Getränke- und Abfüllindustrie werden häufig die elektronischen Baugruppen und Geräte durch Schutzlack geschützt. Außerdem kommen Schutzlacke in Branchen zum Einsatz, die Ihre Geräte im Außeneinsatz nutzen, wie z.B. der Verkehrstechnik, Bahntechnik oder Lichttechnik.

Haben Sie weitere Fragen zur Leiterplatten Lackierung?

*zur Datenschutzerklärung